Súper abrasivos: Diamante y CBN ( Borazón )

Son piedras de bruñido de diamante con aglomerante metálico y de resina que se llevan usando con éxito desde hace muchos años. El campo principal de sus aplicaciones ha sido el bruñido de carburo de tungsteno y cerámica, donde debido a la dureza del material, los abrasivos convencionales vitrificados no tienen éxito. En algunas otras áreas el uso de piedras de diamante puede dar como resultado una disminución en el coste de bruñido. Algunos ejemplos de su aplicación son.

- Aceros tratados sobre HRC 63

- Hierro fundido

- Piezas con orificios interrumpidos como ranuras anulares desiguales u orificios transversales.

DIAMANTE

Las piedras de diamante están disponibles en 3 tamaños de grano: 150, 320 y 600. DelaPena usa el código 15, 32 y 60 respectivamente para el tamaño de grano.

Se usan 3 materiales: hierro al cobalto ( M ), bronce (MB ) y resina ( S4 ). Estos materiales vinculados también determinan la dureza de la piedra de diamante. El hierro al Cobalto es el más duro y la resina el más blando.

La altura total de la piedra de bruñido determina el espesor de la capa de diamante. Las piedras DelaPena de material vinculado tienen una capa con espesor de 1,5 mm en casos donde la altura total de la piedra de bruñido sobrepasa las dimensiones. En las piedras que tienen una altura total inferior a 1,5 mm el espesor de la capa de diamante será de 90 a 100% de la altura total de la piedra de bruñido. Con todas las piedras de diamante de resina el espesor de la capa es de 100 %.

Otros tipos de materiales que se bruñen comúnmente con diamante son hierro fundido, especialmente cuerpo de válvulas donde se requiere un gran control de tamaño y forma. Acero tratado con valores de dureza superior a 63 HRC. Placas de cromo duro, cristal, cerámica, cuarzo y muchos otros materiales sinterizados. Las piedras de diamante pueden ser sometidas a presiones de trabajo y a velocidades de rotación mucho más elevadas que los abrasivos convencionales.

C.B.N. ( BORAZÓN )

Las piedras CBN - Borazón están disponibles en 2 tipos de base: BRONCE y RESINA.

RESINA ( 22 BR ):

Una piedra de base de resina de grano 220 que tiene un espesor de capa

100% y se puede adaptar a cualquier mandril DelaPena con diámetro mayor

a 3,05 mm. Se usa en aceros duros y difíciles de hasta 63 HRC. También

son adaptables para determinados materiales sinterizados como alnico y

aleaciones especiales como Inconel. Generalmente se usa con velocidades

altas y presiones más bajas que con piedras de diamante o abrasivos

estándard. Siempre use la menor presión, lo que le proporcionará una

buena acción de corte. Aumentando la presión por encima de este punto

el resultado será un aumento el desgaste de la piedra y un pequeño

aumento de arranque de material.

BRONCE ( 22 BB ): es una piedra de base de bronce de grano 220 que se puede adaptar a cualquier mandril de diámetro superior a 3,05 mm. La piedra borazón con base de bronce 22BB debe usarse para componentes con orificios interrumpidos, es decir, orificios transversales, estrías anulares, etc... o donde el acabado de la superficie es muy pobre antes del bruñid. El hecho de que sea un material de base dura hace que pueda usarse con una presión más alta que con la piedra de base de resina y se puede utilizar cuando la 22BR no da resultados satisfactorios.

PROCESO DE FABRICACIÓN DE SÚPER ABRASIVOS

Se le da este nombre al rango de abrasivos ultra duros que se utilizan en el bruñido.

Los

diamantes metalicos naturales de enlace fueronintroducidos en el 1940.

Los diamantes sintéticos y el trinutro de boro (TNB) o en inglés cubic

boron nitride (CBN), conocido como borazón, se inventaron en 1957, sin

embargo se tardaron 11 años en desarrollar y perfeccionar la producción

del borazón. No

apareció el producto comercial hasta 1968.

Las

barras súper abrasivas están hechas de un modo muy similar al de los

bloques abrasivos convencionales. En primer lugar, el abrasivo se

tritura, se limpia y se selecciona para extraer cualquier partícula con

forma punzante (lo que no es deseable de cara al bruñido), y finalmente

se catalogan en diferentes tamaños de grano.

Se mezclan

cantidades precisas de partículas abrasivas y elemento de enlace, se

colocan en un molde y se pone a nivel cuidadosamente para obtener un

espesor uniforme. El molde entonces se ajusta con una capa de hierro o

bronze en polvo que es otra vez, puesta a nivel cuidadosamente. La

mezcla

de polvo se comprime y se calienta a temperaturas entre 450 y 1000

grados centígrados hasta que el proceso de enlace concluye.

Durante

la operación, el súper abrasivo debe tener la misma capacidad como en

el caso de los abrasivos convencionales ya descritos, es decir, las

capas superiores de grano, una vez se embotan, se deben romper del

enlace para que entren en escena nuevos granos abrasivos afilados.

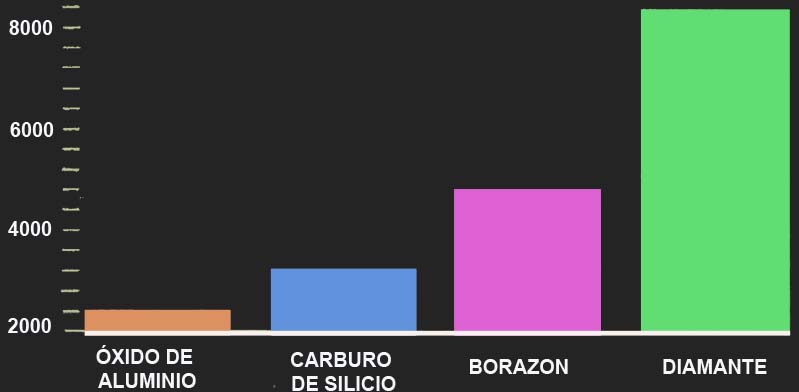

Las

ventajas de los súper abrasivos residen en su dureza extrema. La dureza

relativa comparada entre los distintos materiales abrasivos, se

pueden ver en la siguiente tabla.

Los

materiales súper abrasivos permiten el bruñido de materiales que de

otra manera no podrían ser bruñidos por abrasivos convencionales.

Ejemplos de estos materiales son el carburo de tungsteno, cuarzo,

cerámica, cristal y aceros duros. El carbono, el grafito y algunos

tipos de plásticos duros, se pueden bruñir con mejores resultados

utilizando súper abrasivos. Los súper abrasivos se mantienen afilados y

con un gran poder de corte, y cuando se combinan con elementos de

enlace de larga duración, dan como resultado bruñidos sin prácticamente

desgaste. Este factor permite al bruñido convertirse en un proceso

virtualmente

automático, ya que requiere una intervención mínima del operario en el

proceso de control del tamaño en la pieza de trabajo.

El

contínuo desarrollo de los súper abrasivos, particularmente respecto a

los elementos de enlace, ha aumentado la cantidad de materiales que

pueden someterse a un proceso de bruñido. Metales, resinas o materiales

vitrificados son usados habitualmente hoy en día.

El diamante es

la elección correcta para bruñir carburo de tungsteno, cerámica,

cristal de cuarzo o hierro fundido y el borazón se usa habitualmente en

aceros duros y blandos.

La ventaja de los súper abrasivos en

hierro fundido y acero blando supone una mejora sustancial

respecto al resto de abrasivos respecto a las tasas de corte. Per la

mayor ventaja económica de estos súper abrasivos es la característica

de "tamaño automático" explicada anteriormente.