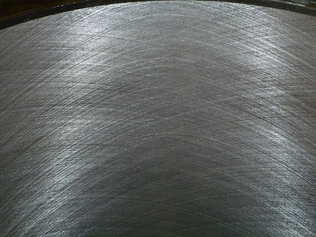

Proceso de bruñido

Se cumplen ahora 85 años desde que DelaPena comenzó en el campo del bruñido de materiales. Desde entonces, el proceso ha pasado de ser un simple método para producir un buen acabado de superficie y geométrico en agujeros a un proceso versátil y flexible con una gran variedad de aplicaciones. Este desarrollo ha llevado a un reconocimiento mundial del proceso de bruñido de DelaPena en gran cantidad de procesos industriales. No solamente como un proceso de obtención de agujeros con unas tolerancias mínimas sino también por su proceso de recambio muy económico.

La historia del bruñido

Hacer agujeros es probablemente el proceso más común en un taller hoy en día. Pero, ¿cómo obtenemos la máxima precisión y el mejor acabado de superficie? La respuesta es sencilla: EL BRUÑIDO.

El proceso de bruñido es muy antiguo, pero las técnicas y los elementos abrasivos se han desarrollado de una forma tan sustancial que actualmenten el bruñido es un proceso rápido de extracción comparable, y en muchos casos más efectivo que el rectificado interno y capaz de producir productos de una gran precisión. El bruñido ha demostrado ser un proceso muy económico en multitud de aplaciaciones en prácticamente todas las ramas de la ingeniería, y es adecuado para volumenes de producción desde una unidad a miles. También se adecúa a la mayoría de metales y a materiales no metálicos usados en ingeniería.

El bruñido se ha comparado a menudo con el rectificado interno, ya que ambos procesos persiguen una gran precisión y un acabado de superficie específico, aunque su metodología difiere en algunos aspectos. El rectificado normalmente implica una rueda abrasiva que gira a velocidades relativamente altas lo que provoca un gran impacto de choque sobre la pieza, normalmente sobre la línea de contacto.

El proceso de bruñido

El bruñido es un proceso mediante el cual un accesorio de corte, alojado en la herramienta de bruñido rota sobre la superficie sobre la que vamos a trabajar, a velocidades relativamene bajas y a presiones de contacto comparables al rectificado. Este proceso es llevado a cabo por una o más piedras de bruñido que giran horizontalmene mediante un movimiento helicoidal dentro de la pieza a trabajar.

El proceso se basa principalmente en el acabado de orificios después de perforar, escariar... aunque no es necesario que todos los orificios sean mecanizados antes del bruñido; muchos componentes de carburo de tungsteno y cerámico son bruñidos directamente desde su estado sinterizado y los tubos de acero se bruñen a menudo tal y como se reciven de la planta .

Un requisito del proceso es que ya sea la herramienta de bruñido o la pieza como la que vamos a trabajar ha de estar en un estado flotante alineado conel eje axial. De otra manera la concentricidad no podrá ser generada por el bruñido aunque estas condiciones se mantengan en el orificio que ha sido correctamente posicionado por el proceso de mecanización anterior. Por este motivo, el bruñido se hace normalmente en etapas primarias de la fabricación del producto para producir una ubicación de referencia para posteriores fases de mecanizado.

La velocidad de superficie de los abrasivos es de 15 a 76 metros por minuto lo que es mucho menor que en el rectificado que suele ser de 762 a 2900 metros por minuto. Esto significa, que a diferencia de una máquina de rectificado, una máquina de bruñido no requiere maquinaria de alta resistencia ni sitemas especiales de cojinetes para alojar el eje y esto se refleja en el precio de la maquinaria.

El hecho de que las piedras de bruñido permanezcan siempre en contacto con la superficie de trabajo implica que no se produce un gran impacto como en el rectificado. Y el gran área de contavto de las piedras de bruñido permite que todo el calor generado por el proceso se disipe con rapidez.

Todos

los parámetros del proceso de bruñido- velocidades de rotación, presión

de las piedras, aceite de bruñido, tipo de abrasivo, tamaño del grano

de la piedra y dureza, son variables que permiten obtener el

mejor rendimiento técnico y económico en cualquier situación. Además de

orificios redondos y cónicos, orificios con formas especiales no

presentan ningún problema para el bruñido . Agujeros inclinados o en

tándem también pueden ser bruñidos con éxito. El bruñido anterior al

calentamiento de la pieza reducirá el grado de distorsion del proceso

de calentamiento

Todos

los parámetros del proceso de bruñido- velocidades de rotación, presión

de las piedras, aceite de bruñido, tipo de abrasivo, tamaño del grano

de la piedra y dureza, son variables que permiten obtener el

mejor rendimiento técnico y económico en cualquier situación. Además de

orificios redondos y cónicos, orificios con formas especiales no

presentan ningún problema para el bruñido . Agujeros inclinados o en

tándem también pueden ser bruñidos con éxito. El bruñido anterior al

calentamiento de la pieza reducirá el grado de distorsion del proceso

de calentamiento

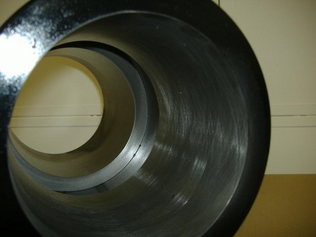

Los orificios para bruñir oscilan entre 1.0 y 1000 mm de diámetro y hasta 10 metros o más de longitud. Se fabrican diferentes bruñidoras para adaptarse a estos rangos.

Las piedras de bruñido están fabricadas con un abrasivo desde óxido de aluminio o carburo de silicio con diferentes granos, el cual se mezcla con un agenten de unión para despuées ser moldeado con la medida necesaria. Si cambiamos el tamaño del grano y la dureza del agente de unión produce una amplia gama de piedras que serán untilizadas en el proceso de bruñido.

El continuo desarrollo en súper abrasivos han generalizado el uso de piedras de diamante y borazón CBN (Cubic Boron NItrate) como material de corte. Estas piedras de corte rápido en combinación con las máquinas de bruñido automático de DelaPena da como resultado un proceso de una alta precisión y alta velocidad de producción con una mínima intervención del operario.

La mayoría de materiales desde el cobre hasta el carbono, del grafito al cristal, de metales en polvo a policarbonatos, sin mencionar aceros y materiales no ferrosos pueden ser bruñidos. Si a esto le añadimos el relativo bajo coste de la máquina de bruñido y sus herramientas hace del proceso de bruñido una alternativa altamente atractiva o los más convencionales métodos de finalizado de orificios.

¿QUÉ ES EL BRUÑIDO?

El bruñido puede ser considerado como un proceso de mecanización de materiales mediante el cual un elemento de corte, acoplado a una herramienta de bruñido, se expande, rota y oscila contra la superficie a trabajar a unas velocidades y presión de contacto relativamente bajas (en comparación con el rectificado interno).

Este proceso es llevado a cabo por una o más piedras de bruñido que atraviesan la pieza de trabajo con un movimiento helicoidal, creando una abrasión cortante en toda la superficie de trabajo.

LA CINEMÁTICA DEL BRUÑIDO

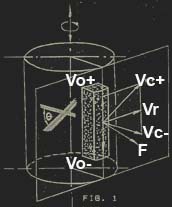

Durante

el proceso de bruñido, tanto el movimiento de oscilación como el de

rotación son llevados a cabo por la piedra de bruñido y es respecto a

estos movimientos como se expresan habitualmente las velocidades

de bruñido, por ejemplo, la velocidad de rotación en mts/min o rev/min

y la velocidad de oscilación en mts/min o carreras por minuto.

Durante

el proceso de bruñido, tanto el movimiento de oscilación como el de

rotación son llevados a cabo por la piedra de bruñido y es respecto a

estos movimientos como se expresan habitualmente las velocidades

de bruñido, por ejemplo, la velocidad de rotación en mts/min o rev/min

y la velocidad de oscilación en mts/min o carreras por minuto.

vr= Velocidad de rotación

vo= Velocidad de oscilación

vc= velocidad de corte resultante

F= fuerza centrífuga

vc=vr2+vo2

Estudiando

los movimientos principales involucrados en el proceso de bruñido,

podemos observar que la fuerza de corte resultante es un producto

entre la velocidad de rotación vr y la velocidad de oscilación vo.

Como

la dirección de la carrera cambia, así también lo hace la fuerza

cortante resultante, y de esta manera se produce el característico

patrón de rayado cruzado, que normalmente se asocia al bruñido. Su

ángulo corresponde a Omega en la fig.1.

La velocidad de corte

está relacionada con la tasa de extracción de material, e incrementando

esta tasa de corte, puede incrementar la tasa de extracción de

material. Habitualmente nos referimos a la extracción de material en

centímetros cúbicos por minuto para el bruñido de tubos y en micras en

el diámetro en el caso de pequeños componentes a bruñir. Los test nos

muestran en la práctica, que que la tasa de extracción de

material está influenciada más por los cambios en la velocidad de

oscilación que en la velocidad de rotación.

Si damos una

velocidad de rotación constante y aumentando la velocidad de oscilación

provocará un aumento del ángulo del rayado cruzado. El ángulo de rayado

cruzado ideal Omega es de 60 grados. Grandes oscilaciones en este

ángulo provocarán una disminución de la tasa de corte, por

lo que tendremos que mantener el ángulo entre 40 y 75 grados para obtener unas tasas de corte eficientes.

DISEÑO DE LA MÁQUINA DE BRUÑIDO

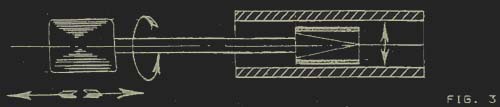

Se

puede apreciar que existen tres movimientos principales involucrados en

el bruñido; rotación, oscilación y fuerza centrífuga o expansión, y

proporcionar estos movimientos es la función básica de cualquier

máquina de bruñido ya tenga un diseño simple o sofisticado. Además de

estas funciones, es un requisito del proceso que ya sea la herramienta

de bruñido o la pieza a bruñir han de estar completamente flotantes, ya

que el bruñido no genera una alineación axial o concentricidad sino

que mantiene la alineación que ha sido producida por el proceso

previo.

Los principios en los que se basa el diseño de la máquina son los siguientes:

1. Horizontal - Orificio pequeño - Longitud corta

Estas

pequeñas máquinas incorporan una herramienta fija y una pieza de

trabajo flotante. Se usan por lo tanto, para orificios pequeños

desde 1,143 mm a 100 mm de diámetro. Las máquinas poseen unos amplios

rangos en la velocidad de rotación. Habitualmente de 200 a 2500 rpm

para adaptarse a los diferentes rangos de diámetro. La facilidad y la

velocidad con la que podemos cambiar las herramientas de bruñido hace

que estas máquinas sean adecuadas tanto para producciones individuales

como en serie.

En la forma más simple en la que la máquina se

presenta solo proporciona movimiento de rotación y de expansión. La

oscilación de la pieza de trabajo se produce a mano. Las máquinas más

avanzadas también disponen de movimiento de oscilación sobre la

pieza automática y dispone de dispositivos de control de tamaño que

paran el proceso de bruñido cuando hemos obtenido el tamaño de orificio

deseado. Estas máquinas también utilizan una gran variedad de

accesorios especiales para asegurar que la pieza de trabajo se

encuentra totalmente flotante durante el ciclo de bruñido. Estas

máquinas usan indefectiblemente herramientas de bruñido de una sola

piedra, pero habitualmente están especialmente diseñadas para adaptarse

a aplicaciones específicas. La contínua expansión de la piedra se aplica habitualmente por un sistema mecánico.

2. Horizontal - Orificio pequeño/grande - Longitud larga

Estas

máquinas incorporan una herramienta flotante que oscila a través de un

componente firmemente sujetado. Generalmente estas máquinas pueden

adaptarse a longitudes de hasta 8 metros y diámetros desde 25-500

mm son habituales.

Un contínuo sistema de expansión de la piedra

es muy importante para este tipo de máquinas, y el sistema más simple

usa un sistema de engranajes controlado por el operario. Otros sistemas

de expansión comunes incluyen unos arreglos en el embrague

electromagnético y simples sistemas hidráulicos.

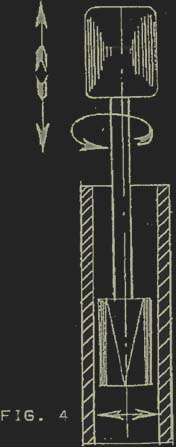

3. Vertical - Orificio pequeño/grande - Longitud corta/larga

Estas máquinas abarcan las más amplias variaciones en cuanto a diseño. Desde las más simples operadas manualmente hasta las más sofisticadas que disponen de control numérico. La oscilación se consigue de cualquiera de estas dos maneras: movimiento directo vertical o por un movimiento radial por el cual la unidad de rotación se encuentra unida a un haz que describe un arco durante su movimiento vertical. La familia de máquinas verticales habitualmente dubren diámetros de 2 a 2000 mm con longitudes de carrera que no excedan los 2 metros.

Todas las máquinas indefectiblemente utilizan la herramienta de oscilación, la pieza de trabajo fija. Además, en el caso de piezas de diámetros y longitudes grandes usaremos una herramienta flotante mientras que en el caso de de diámetros pequeños usaremos una herramienta fija y una pieza de trabajo flotante.

Estas máquinas también deben disponer de un movimiento hacia fuera de las piedras de bruñido para poder expandirlas contínuamente contra la superficie a bruñir.

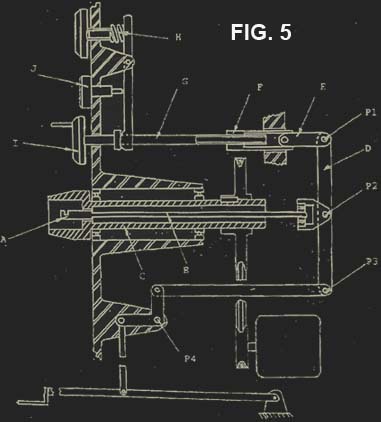

SISTEMAS DE EXPANSIÓN DE PIEDRAS. Un

sistema típico de expansión mecánica de las piedras de bruñido que se

usa habitualmente en máquinas de bruñido para orificios pequeños

se muestra en la figura 5.

Un

sistema típico de expansión mecánica de las piedras de bruñido que se

usa habitualmente en máquinas de bruñido para orificios pequeños

se muestra en la figura 5.

La herramienta de bruñido se

encuentra situada dentro de la cabeza del husillo principal y su

cuña de expansión se conecta al sitema de anclaje ( A ) que a su

vez está conectada con la varilla de empuje ( B ) a el haz ( D )

mediante el pivote ( P2 ). El pivote ( P3 ) está conectado al

pedal a través de un mecanismo de enlace.

El pivote ( P1 )

está conectado a través de una correa de enlace ( E ) a la tuerca de

avance ( F ) dentro de la cual se atornilla el pozo de alimentación ( G

).

Presionando contra el pozo de alimentación se encuentra una

palanca que se acciona con el muelle la unidad de presión ( H ).

Un dial indicador ( J ) también está en contacto con esta palanca.A

medida que soltamos el pedal el pivote P3 se desplaza a la izquierda, y

mientras no haya resistencia de caída en ( A ) produce que el pivote (

P2 ) se desplaza también a la izquierda en la misma proporción.

Cuando la piedra entra en contacto con la pieza de trabajo, el movimiento en ( A ) y en ( P2 ) se detiene. Si soltamos el pedal todavía más ( P3 ) se mueve a la izquierda y la palanca ( D ) ahora pivota sobre ( P2 ) causando un movimiento de ( P1 ) a la derecha, lo que también provoca un desplazamiento de la tuerca de avance ( F ) y el pozo de alimentación ( G ) a la derecha en contra de la acción de la unidad de presión ( H ).

El movimiento de la palanca conectada al pozo de

alimentación ( G ) a la unidad de presión ( H ) se indica en el

dial indicador ( J ).

La fuerza aplicada en la cuña de expansión

por ejemplo en ( P2 ) es directamente proporcional a la fuerza de la

unidad de presión ( H ), y de esta manera, los ajustes en la fuerza

aplicada por la unidad de presión ajustan directamente la presión

ejercida entre la piedra y la pieza de trabajo.

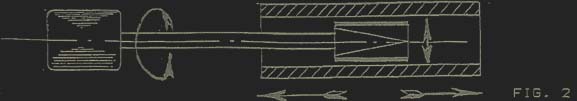

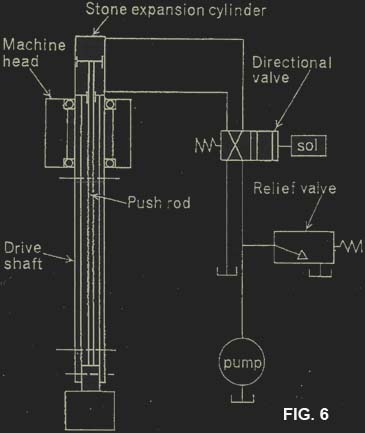

En

la FIGURA 6 se muestra un sistema simple de expansión hidráulica (

típico de algunas máquinas de bruñido de tuberías horizontal y

vertical ).

En

la FIGURA 6 se muestra un sistema simple de expansión hidráulica (

típico de algunas máquinas de bruñido de tuberías horizontal y

vertical ).

El cono de expansión del cabezal de bruñido entra en

contacto con la varilla de empuje que a su vez está conectada con el

mecanismo hidráulico de expansión de la piedra.

La bomba proporciona al fluido la presión que estará controlada por la válvula de escape.

La válvula accionada por un solenoide controla el fluido tanto en la parte superior como en la inferior del cilindro de expansión.

La presión en la parte superior del cilindro fuerza a las piedras a expandirse y presionar a la

parte inferior del cilindro permite a las piedras retraerse.

Algunos diseños de cabezas de bruñido disponen de resortes de expansión permitiendo al cono de expansión retraerse por la acción del muelle solamente cuando se aplica presión hidráulica en el fondo del cilindro de expansión.

Otros cabezales de bruñido tienen una conexión entre el cono de expansión y la varilla de empuje, lo que asegura una retracción de cono positiva

PRECISIÓN

La

principal característica del proceso de bruñido no es solamente

producir excelentes acabados de superficie con altos grados de rectitud

superficial, sino también asegurar un control preciso del tamaño y

precisión geométrica.

El bruñido tiene claramente ventajas sobre sobre los procesos de rectificado interno especialmente en componentes con orificios discontínuos, chaveteros, aberturas, ranuras anulares, orificios transversales, ... La razón de esto reside en el hecho de la mayor rigidez de la herramienta de bruñido y de la habilidad para modificar el diseño de la herramienta para corregir errores específicos en la forma del orificio.

Los tres parámetros principales en la precisión de la geometría son la redondez, la rectitud y el paralelismo. Estos parámetros no están directamente relacionados entre ellos y tendremos que adaptar diferentes modificaciones en el diseño de las herramientas para corregir los errores en esos parámetros para poder alcanzar resultados aceptables.

DISEÑO DE HERRAMIENTAS - PIEDRA ÚNICA

1.REDONDEZ Las

herramientas que hacen orificios habitualmente los producen ovalados o

lobulados con 3,5,7 y 9 características lobulares con una amplia

variedad de diferentes patrones.

Las

herramientas que hacen orificios habitualmente los producen ovalados o

lobulados con 3,5,7 y 9 características lobulares con una amplia

variedad de diferentes patrones.

El mandril debe eliminar todos

estos errores rápidamente y con la mínima extracción de material. La

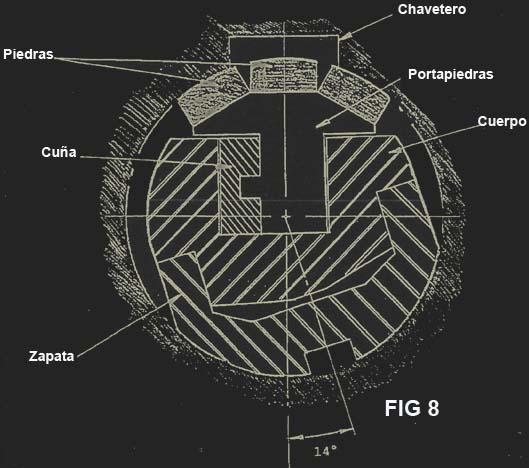

FIGURA 7 muestra la sección típica del diseño de un mandril.

Los

diseños de mandril más habituales utilizan tres puntos de contacto. Las

áreas de contacto 1 y 2 están entre el cuerpo del mandril y la pieza de

trabajo y el tercer punto de contacto entre está entre la piedra

abrasiva y la pieza de trabajo. Estas áreas son relativamente grandes y

están desigualmente separadas dentro de toda la circunferencia del

mandril. La línea de simetría entre el área de contacto del cuerpo del

mandril y el eje longitudinal de la piedra es aproximadamente de 14

grados y se ha analizado que esta asimetría asociada con las

proporciones de las áreas de contacto del cuerpo del mandril corrige

rápidamente errores en la redondez. Se ha hallado que

a mayor amplitud de las piedras, mayor será el grado de corrección en la redondez.

Inicialmente

el cuerpo del mandril se monta en los varios puntos significativos que

puedan existir y las piedras abrasivas rápidamente los extraen y

después, en un tiempo relativamente corto, el mandril estará en

contacto con las esquinas de la zona estriada. Si el mandril no hubiera

estriado, el punto de contacto inmediatamente estaría prácticamente

opuesto a la zona de contacto y las formas lobulares características no

se hubieran corregido. Sin embargo, con una área abrasiva relativamente

grande y con dos pads de contacto separados asimétricamente en el

cuerpo de mandril, podremos llegar a obtener una redondez por debajo de

0'0005 mm.

Habitualmente este diseño de tres puntos se utiliza para todos los mandriles por encima de 6,3 mm de diámetro.

El

mismo principio de diseño de tres puntos de contacto se usa para las

herramientas para chaveteros. La diferencia principal reside en el

hecho que una piedra con una amplitud de aproximadamente el doble que

el chavetero con el que se está trabajando, como se muestra en la

figura 8.

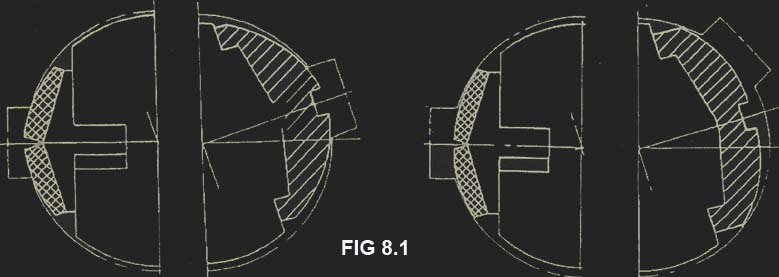

Además,

los pads de contacto del cuerpo del mandril deben ser tan anchos como

sea posible. La piedra debe ajustarse la tamaño del orificio

acabado. Si el radio de los pads de contacto es demasiado grande

o demasiado

pequeño, cuando pasen por encima del chavetero quedarán atascados tal y como se muestra en la figura 8.1

Si cometemos algún error siguiendo estas normas básicas obtendremos con seguridad una superficie irregular y un desbastado en las piedras de bruñido. En casos extremos, el mandril o la pieza de trabajo pueden resultar dañados.

Algunos mandriles tienen los pads de

contacto directamente mecanizados en el cuerpo del mandril mientras que

otros tienen los pads de contacto en la forma de zapatas

reeemplazables, las cuales se atornillan en el cuerpo del mandril. Las

Figuras 7 y 8 muestran las siguientes variaciones de diseño.

En

el caso de diámetros pequeños habiatualmente por debajo de 6,3 mm, no

es práctico mecanizar el mandril para obtener tres puntos de contacto,

porque la reducción en la sección en el cuerpo del mandril disminuye su

rigidez hasta un nivel demasiado bajo, por lo cual, estos mandriles se

fabrican en una forma completamente circular, tal y como se muestra en

la figura 9.

Mientras que en teoría este diseño contradice las reglas aplicadas a la redondez, en la práctica se ha demostrado que tienen un efecto adverso pequeño, debido a que existe un alto porcentaje de la área de contacto de la piedra y el mandril, si lo comparamos con la circunferencia del orificio. Sin embargo, este diseño limita la cantidad de aceite de bruñido que puede fluir sobre la herramienta durante todo el proceso de bruñido.

2.-RECTITUD

Los

orificios en las piezas de trabajo puede que estén distorsionados

debido a la pobre rigidez de las máquinas que se han usado para

producirlos, inestabilidad en el material de la pieza de trabajo y/o el

proceso de calentamiento previo.

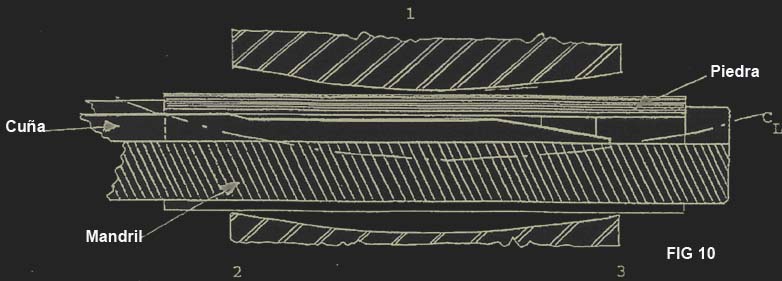

Si

observamos la FIG.10, se puede ver que la rectitud del orificio se

puede conseguir si el material es extraído inicialmente en los puntos

1, 2 y 3. Para poder conseguir este resultado, la piedra de bruñido

debe ser más larga que el orificio a bruñir, y debe estar montada en un

mandril con suficiente rigidez para resistir el doblado. Los errores en

la rectitud son difíciles de corregir, ya que las fuerzas de

corte aplicadas doblan el mandril hasta un punto. Así también, la

rectitud

de la pieza de trabajo, como norma general, requiere la

extracción de al menos tres veces tanto material del orificio como sea

el error en la concentricidad del orificio para producir una rectitud

aceptable.

Para reducir el doblado del mandril y de la pieza de

trabajo debemos usar piedras de corte blandas y la longitud de la

carrera debería ser tal que permita a la parte final de la piedra

de bruñido entrar en el orificio, así permanecen en contacto con las

áreas 1, 2 y 3 todo el tiempo. En teoría la longitud de la piedra de

bruñido debería ser al menos 1,5 veces la de la pieza de trabajo.

El

uso de esta serie de herramientas largas pueden crear orificios

abocardados, lo que hace necesario bruñir de nuevo usando una serie de

herramientas cortas para conseguir el paralelismo deseado.

3.- PARALELISMO

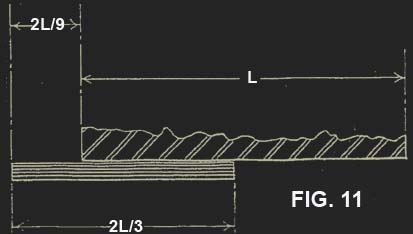

El

tercer requisito en la geometría del orificio es el paralelismo y

uniformidad del diámetro. La relación entre las longitutes del

orificio, la piedra de bruñido y la carrera tienen un efecto directo en

el paralelismo del orificio bruñido.

Para un simple tubo la longitud de la piedra usada no debería exceder de 2/3 de la longitud del orificio.

Para obtener un orificio paralelo, la piedra debería sobrepasar cada

vez el extremo del orificio por un 1/3 de su propia longitud, como se

muestra en la figura 11.

Esta fórmula se cumple en una amplia

variedad de aplicaciones. Si la longitud del orificio es bastante

grande, no importará si la piedra tiene una longitud menor que 2/3 (

como en el tubo de bruñido ) ya que esta norma dictamina solamente la

longitud máxima deseable de la piedra.

Sin embargo, se debería usar el mandril con la piedra más larga de acuerdo con la fórmula, para que se use una mayor área de abrasivo, minimizando la frecuencia en el recambio de las piedras y consiguiendo un efecto de rectitud.

DISEÑO DE HERRAMIENTA - MULTI PIEDRA

DISEÑO DE HERRAMIENTA - MULTI PIEDRA

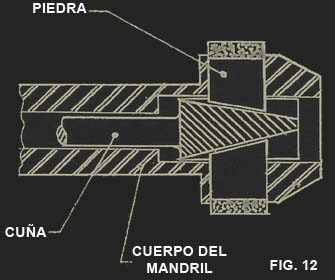

Otro

diseño de herramientas que normalmente se usa en conjunto con las

máquinas de bruñido horizontal para pequeños orificios son los

mandriles para múltiples piedras FIGURA 12. Estos mandriles están

diseñados a medida para adaptarse a los componentes específicos,

y mientras que el diseñador puede controlar la longitud de la piedra

para que cumpla con todos los requisitos de rectitud y/o paralelismo,

el concepto contradice las reglas aplicadas a la redondez.

En la

práctica sin embargo, estas herrramientas se han mostrado

particularmente efectivas para reacondicionar la conexión de grandes

bielas donde la ovalidad puede ser 0,1 / 0,15 mm, y en un alto volumen

de producción de partes cilíndricas. Habitualmente estas

herramientas se usan en conjunto con piedras de bruñido de

diamante y con equipos de control de tamaño automático para facilitar

grandes producciones con una mínima intervención del operario.

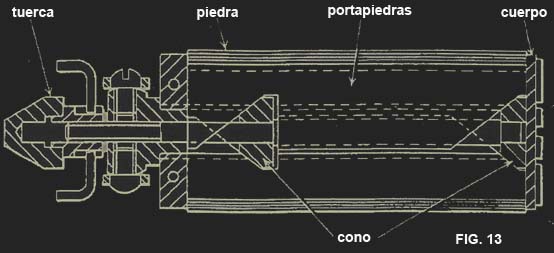

Los

diseños más comunes de herramientas de bruñido con múltiples piedras se

muestran en las figuras 12 y 14. Estos cabezales de bruñido se usan

cuando hemos de utilizar una herramienta de bruñido a través de una

pieza de trabajo fija.

El sistema de expansión de cono se usa en cabezales de bruñido de 25'4 a 68'3 mm. Cuando el cono se mueve a la izquierda se aplica presión en los puntos de levantamiento y las piedras se expanden.

El movimiento del cono a la derecha libera la presión.

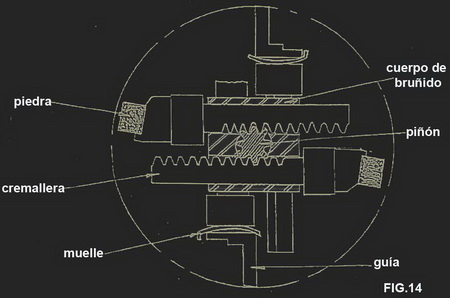

El

sistema de cremallera y piñón se usa en cabezas de bruñido de 68'3 a

762 mm de diámetro. La rotación del piñón en el sentido contrario de

las agujas del reloj produce una expansión de las piedras de bruñido, y

a la inversa, una rotación en el sentido de las agujas del reloj

produce una retracción de las piedras.

El

sistema de cremallera y piñón se usa en cabezas de bruñido de 68'3 a

762 mm de diámetro. La rotación del piñón en el sentido contrario de

las agujas del reloj produce una expansión de las piedras de bruñido, y

a la inversa, una rotación en el sentido de las agujas del reloj

produce una retracción de las piedras.

En ambos diseños las

guías son muelles y deben estar en contacto con la pieza de

trabajo antes que las piedras. Una compresión parcial de los muelles

centra el cuerpo de bruñido antes que las piedras entren en

contacto con el orificio.

El uso de guías es altamente

recomendable en orificios irregulares. También es de gran ayuda en la

eliminación de marcas de vibración. Las guías están fabricadas en un

material blando y varios diseños se utilizan para asegurar que la tasa

de desgaste sea similar a la del grado particular del abrasivo que se

esté utilizando.

Estos cabezales de bruñido tienen una capacidad

de corrección de la redondez limitada y virtualmente no tienen

capacidad de rectitud en el orificio. Se pueden usar 4 piedras (no

guías), pero normalmente solamente en orificios que sean

particularmente precisos en cuanto a su redondez antes de ser bruñidos.