Proceso de fabricación de los abrasivos

ABRASIVOS

El proceso de bruñido no ha sufrido grandes modificaciones a lo largo de su historia. Durante miles de años el hombre ha usado piedra para cortar y bruñir metal. La primera referencia del hombre respecto a los abrasivos duros viene de la India, cuando en 1825, la arena, el corundo y los diamantes eran mezclados con una goma laca (shellac) para formar palos y discos. Sin embargo este proceso no apareció en el oeste hasta 1880. En 1891 Edward G. Acheson produjo los primeros cristales de carburo de silicio calentando arena y coque en un horno eléctrico. Por el mismo tiempo aproximadamente Charles B. Jacobs mezcló bauxita para producir el primer óxido de aluminio.

FABRICACIÓN DE PIEDRAS DE BRUÑIDO

La

consistencia en la calidad es el factor más importante en la

fabricación de las piedras de bruñido y esto solo se puede conseguir

con un control preciso de todo el proceso de fabricación. En el proceso

se enlazan partículas sueltas para conformar un bloque de abrasivo. Se

pesa cuidadosamente una cantidad de partículas con el grano deseado, y

también se mide meticulosamente el material de enlace necesario como el

feldespato o arcilla. En este momento se utilizan dos procesos para

enlazar los granos con el elemento de enlace para producir el bloque

abrasivo listo para su calentamiento. La elección entre estos dos

procesos viene determinada por el tamaño del grano: proceso aplicando

presión para granos gruesos y proceso de mezcla para granos finos.

PROCESO DE PRESIÓN

Los

dos componentes se humidifican y se mezclan a fondo. Se revisa el

proceso hasta que se produzca una uniformidad en la distribución del

grano. La mezcla se coloca en un molde de un tamaño determinado y se

presiona hidráulicamente de manera que se consiga la densidad necesaria

en el espaciamiento entre los granos. La parte de líquido en la mezcla

ha de ser suficiente para que la mezcla no se desmorone una vez hemos

retirado el molde.

PROCESO DE MEZCLA

La

mezcla de granos finos es mucho más complicada, y para conseguir la

uniformidad requerida se hacen mezclas de húmedas de los dos

componentes en condiciones de alto vacío, para asegurar que no se

procuzca ninguna burbuja. La mezcla húmeda se vierte en moldes que

permanecerán en una sala de secado hasta que el exceso de humedad se

haya evaporado.

Los bloques fabricados mediante el proceso de

presión o de mezcla se calientan en un horno a temperaturas de

aproximadamente 1260 grados centígrados. Este proceso de calentamiento

se prolonga durante unos días durante los cuales la temperatura se

regula automáticamente. Habitualmente se usan dos tipos diferentes de

horno: el horno cerrado y el horno de túnel. En el primer proceso los

bloques de abrasivo se sitúan en estanterías para que permanezcan

estables durante el proceso de calentamiento. En el segundo tipo, los

bloques se sitúan en un transportador donde se mueven lentamente a

través del horno durante el proceso de calentamiento. Los hornos de

túnel se usan para un volumen alto de producción aunque generalmente

los hornos cerrados permiten un

mejor nivel en el control del proceso, lo que produce resultados más consistentes en los bloques.

Después

del horneado, el producto final se inspecciona cuidadosamente y los

diferentes tipos de bloque son sometidos a pruebas de vibración e

indentación (resistencia a la penetración para comprobar la dureza) por

equipo especializado. La densidad se comprueba y finalmente se lleva a

cabo una inspección visual para encontrar posibles imperfecciones. El

bloque final se corta en varias secciones para adaptarse a los

diferentes tamaños y formas de los accesorios de bruñido.

Los

requisitos del bloque abrasivo son los de combinar un tipo de grano

abrasivo específico, ya sea óxido de aluminio o carburo de silicio (los

cuales se subdividen en varios tipos) en sus diferentes tamaños de

grano con un elemento de enlace específico, para producir un bloque

abrasivo con la dureza

necesaria. El bloque también está impregnado con varios aditivos diseñados para mejorar su funcionamiento.

- Bauxita + Coque = Óxido de Aluminio (Al2 O3) Clasificación: áspero, Regular, Semi Friable, blanca

- Arena de Cuarzo + Sal + Serrín + Coque = Carburo de Silicio (SIC) Clasificación regular - negro

El rango estándar de tamaños de grano varía entre 8 y 1000. El bruñido habitualmente utiliza granos entre 46 y 600.

- Elementos de enlace = Vitrificados: por ejemplo feldespato, arcilla, corcho, resina, caucho.

- Dureza de la piedra = La cantidad relativa del elemento de enlace en el volumen total de la piedra determina la fuerza del enlace o, dicho de otra manera, la dureza de la piedra.

- Tratamientos = Azufre, grafito, resina, cera,...

ACCIÓN DE LA PIEDRA ABRASIVA

La

piedra abrasiva está hecha de una gran cantidad de granos unidos entre

sí con el elemento de enlace. Los bordes de los partículas o granos

abrasivos cortan el material de la superficie de trabajo, y lo

continúan haciendo hasta que se embotan o se desgastan. Cuando esto

sucede, la fuerza aplicada a los granos embotados (por el contacto con

la superficie de la pieza de trabajo) aumenta a un valor demasiado alto

para que el enlace puede resistir, en cuyo punto el enlace se rompe y

el grano embotado se desprende de la superficie de la piedra dejando

paso anuevos granos afilados. A esta rotura se la denomina proceso de

autorenovación. La fuerza del enlace debe estar unida a la capacidad de

corte del grano abrasivo, que a su vez ha de estar unida a la

mecanización de la pieza de trabajo.

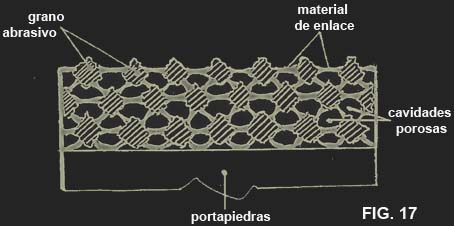

Las piedras de bruñido

son normalmente porosas, es decir, el volumen real del abrasivo y el

elemento de enlace es menor al volumen real de la piedra de bruñido.

Vean FIG. 17. Esta porosidad se puede rellenar con materiales como el

azufre, grafito, resina o cera, lo cual puede ser útil en el bruñido de

algunos materiales.

El azufre es un lubricante en condiciones

de alta presión, y reducirá el calor generado en el proceso de bruñido.

El grafito tiene características similares, y además ayuda a consguir

mejores niveles en el acabado de superficie. A estos materiales

impregandos habitualmente se les denomina "tratamientos".

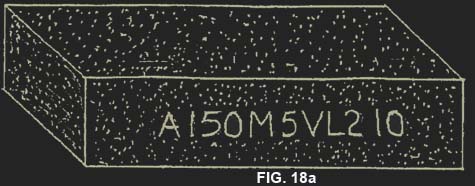

ESPECIFICACIONES

Una piedra abrasiva se marcará con un código identificativo, como por ejemplo A150 M5 VL2 10, si es lo suficientemente grande.

"A":

Esta letra indica el tipo de partícula

abrasiva. En este caso "A" corresponde a óxido de aluminio. "C"

sería carburo de silicio. Un número puede preceder

a las letras A o C, y

denotaría los diversos niveles de Al2 O3 o Sic - pero este número es

relativo solamente a los códigos individuales de identificación

de cada

fabicante.

"150": Este número indica el

tamaño del grano. Los tamaños de tamiz estándar son 46, 54, 60, 70, 80,

90, 100, 120, 150, 180, 220 y 240, y granos

más pequeños 280, 320, 400, 500, 600, 800, 900, 1000 que

normalmente se separan por métodos de flotación. Algunos fabricantes

mezclan

diferentes tamaños de grano para adaptare a requisitos

específicos.

"M":

Esta letra marca la dureza del elemento de enlace. "A" sería el más

blando hasta "Z" que sería el más duro. Muchos elementos de enlace

en las

piedras de bruñido están entre "H" y "R".

"5":

Este número indica la porosidad de la piedra. Los

números bajos muestran una piedra de densidad alta mientras que los

altos denotan una piedra de

estructura interna más abierta, es

decir, menos densa.

"VL2": La "V" indica

que el elemento de enlace está vitrificado como el feldespato o

arcilla. "L2" es el código propio del fabricante para su mezcla de

enlace

específica.

"10": El código propio para el tratamiento aplicado por el fabricante (en este caso azufre).

Para

complicar las cosas, normalmente los fabricantes de productos de

bruñido raramente utilizan este sistema de códigos universal, ya que

cada uno suele utilizar su propio sistema de numeración, lo que

conlleva que no haya una relación entre las referencias de los

diferentes fabricantes. Un ejemplo de este sistema con diferentes

numeraciones se muestra en las Figuras 18a y 18 b.

IDENTIFICACION DEL BLOQUE ABRASIVO

IDENTIFICACION DEL BLOQUE ABRASIVO

Donde A = Granos de óxido de aluminio

150 = Tamaño del grano

M = Dureza del elemento de enlace

5 = Densidad

VL2 = Enlace vitrificado

10 = Tratamiento (en este caso, el azufre)

IDENTIFICACIÓN DE UNA PIEDRA DE BRUÑIDO INDIVIDUAL

Donde ND = Sección de la piedra/Soporte de la piedra

R = Óxido de aluminio

3 = Tamaño del grano (150)

E = Dureza del elemento de enlace

S = Tratamiento (en este caso, el azufre)